2013年8月,中國工程院啟動了重大咨詢項目“創新設計發展戰略研究”,項目組織了近20位院士、100多位專家,歷時兩年在地方、行業和企業進行廣泛調研和深入研究,研究成果已引起政府的高度重視和企業與社會的廣泛關注。“提高創新設計能力”已經被作為提高我國制造業創新能力的重要舉措列入《中國制造2025》。中國好設計評選活動由中國創新設計產業戰略聯盟主辦,旨在評選和表彰在知識網絡經濟時代涌現出的中國創新設計優秀案例,全面展示創新設計在產品系統創新、工藝流程創新、管理服務創新及商業模式創新等方面的價值。2015年度中國好設計評選活動共評選出10項金獎和20項銀獎。

案例一: CRH380A型高速動車組

完成單位:中車青島四方機車車輛股份有限公司

一、 案例背景

2004年至2007年,四方股份按照國務院“引進先進技術,聯合設計生產,打造中國品牌”的總體要求,在引進消化吸收的基礎上,通過大量工程實踐,掌握了高速動車組核心技術,擁有了時速200公里動車組的設計、制造和運用經驗。

2008年,四方股份通過十大技術創新 ,突破了制約速度提升的關鍵問題,研制了新一代CRH380A型高速動車組,創造了運營動車組最高試驗速度486.1km/h的世界記錄,推動我國高速鐵路運行時速提升至350公里,達世界先進水平,成功實現中國制造到中國創造、中國質量到中國品牌的轉變。

圖1 CRH380A動車組外觀圖

二、設計思路

四方股份以全面提升列車整體性能為目標,遵循“先進、成熟、經濟、適用、可靠”的設計原則,“以安全可靠為核心,實現高速、高舒適性、高環保節能”的創新理念,研制具有自主知識產權的持續速度350公里的高速動車組,打造中國品牌。

三、設計方法

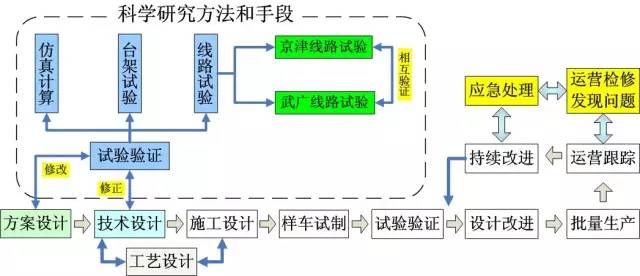

四方股份通過對CRH380A型高速列車頂層技術指標進行技術分解,從系統集成和各部件性能等方面,對既有動車組進行系統技術分析;結合線路試驗,對比國內、外動車組系統性能和結構,揭示更高速度條件下列車各系統間的作用關系和規律,提出新一代高速列車技術提升策略。以仿真分析、試驗驗證、運營考核相互驗證作為研發手段,形成了涵蓋“方案設計、技術設計、施工設計和試驗驗證”四個階段設計流程。

圖2 CRH380A動車組研發路線圖

四、設計創新點

頭型設計決定了列車運行的氣動性能(氣動阻力、氣動升力、側向力、交會壓力波)及運行的節能環保(氣動阻力、氣動噪聲)等關鍵的技術指標。四方股份提出20種概念設計方案,經過平衡技術性能和文化特性的需求,確定10種優選方案進行仿真計算。從中再選出 5 種綜合性能優良、外形特征鮮明的設計方案,進行仿真計算和風洞試驗,優化氣動性能,最終確定了最優的頭型方案。最終確定的CRH380A頭型概念取材于長征火箭,造型圓潤、光滑,線條流暢,形態飽滿。全新的頭型設計,降低了氣動阻力、氣動噪聲和交會壓力波,抑制了尾車氣動升力,提高了氣動安全性。

車體是高速動車組的關鍵承載部件。隨速度提升,線路和氣流擾動增強,列車耦合振動加劇,影響結構可靠性。CRH380A車體設計的核心在輕量化、等強度設計的原則下,通過結構優化和模態參數匹配,實現了車體氣密強度、振動模態性能提升,保證了高速運行的結構安全可靠性。

圖3 CRH380A車廂內部圖

轉向架承擔列車的承載、導向、減振、牽引和制動功能,決定列車的運行安全和動力學性能,是高速列車的核心技術之一。新一代CRH380A動車組轉向架繼續采用經過長期運用驗證成熟可靠的技術和結構,為滿足350km/h以上速度長距離運營要求,轉向架進行了構架適應軸重載荷增加重新設計,輪軸和軸承滿足380km/h和15t軸重技術要求進行了強度設計,采用高熱容量的轉向架制動盤片,進行了轉向架懸掛系統的優化,從而提高轉向架及各子系統的可靠性。

隨著速度的提升, 輪軌噪聲、氣動噪聲、受電弓系統噪聲和結構振動噪聲急劇增強。CRH380A減振降噪設計進行了按照分頻段控制、等聲壓級設計和輕量化設計三大控制策略,采用“減、隔、吸、降”的技術手段,實現對噪聲源和傳播途徑的控制。

牽引系統為動車組高速運行提供驅動力,在降低空氣阻力的基礎上,提升牽引系統功率是提高動車組速度的主要手段。CRH380A動車組的研發結合京津、武廣線路長期跟蹤運行實測數據,經過系統分析和計算,提出了系統提升方案。通過改變關鍵部件的材料、結構和冷卻系統,合理匹配系統參數,提高單位功率重量比,實現高啟動加速和高速運行能力。

結合我國高速鐵路采用彈性鏈型懸掛接觸網的特點,同時考慮隨列車速度提高,氣流激擾對受電弓受流性能影響加劇,CRH380A長編動車組采用半主動控制的受電弓。半主動控制的受電弓,可以實現隨列車速度變化自動調整弓網間的接觸壓力,實現雙弓穩定受流。

制動系統是保證高速列車安全停車的重要手段。CRH380A制動系統為微機控制直通式電空制動系統,采用電空復合制動、電制動優先的控制方式,主要由風源系統、制動控制系統、防滑裝置、基礎制動裝置等組成。制動系統充分利用再生制動,提高能量回饋,降低機械磨耗。

五、設計先進性

創造運營動車組最高試驗速度486.1km/h的世界記錄,推動我國高速鐵路運行時速提升至350公里,投入運營400余標準列,極大緩解了客運壓力,是國內高速動車組走出去的首推車型,促進同城化進程和社會發展。

案例二“海洋石油981”3000米水深半潛式鉆井平臺

完成單位:中國海洋石油總公司 中船集團第 708 研究所 上海外高橋造船有限公司

一、案例背景

作為我國油氣資源勘探開發最重要的區域,南海70%的石油蘊藏在深水區域。長久以來,受技術水平和裝備能力所限,我國海洋石油開發僅限于近海。截止2011年前我國的深水鉆探開發仍處于起步階段,僅屬于世界上第二代、第三代的水平。中國船舶工業集團公司第七O八研究所(以下簡稱七O八所)和上海外高橋造船有限公司通過集成設計創新,突破錨泊和動力定位等多項關鍵技術,建造第六代深水半潛式鉆井平臺,成為我國裝備制造業高端突破領先的一個縮影。

二、設計思路

“海洋石油981”設計思路的最顯著的特征是面向戰略需求的集成創新,通過系統性的集成設計創造性地整合全球一流的設計理念和裝備,各項創新要素之間互補融合優化,使系統的整體功能發生質的變化,實現跨越式發展。同時,在集成設計的基礎上進行自主創新設計,突破了諸多關鍵核心技術難題,提升了我國深水海洋工程裝備自主創新能力。具體實施過程分三個階段:

第一階段,開展前期研究。中國海洋石油總公司聯合七O八所、國內高校等優勢力量,以充分吸收利用國內外創新人才和技術為起點,開展前期研究。通過開放合作,從分析國外最先進的典型船型和方案著手,進行技術理念和特點的深化研究,提出針對南海海域的深水半潛式鉆井平臺性能指標和概念設計方案,并制定進行基本設計船型方案國際招標的技術要求和設計基礎。

第二階段,進行聯合基本設計。中海油應用集群管理設計的思維,將孤立的要素集成為創新平臺上的組成部分,使得整個組織成為創新的主體。集成創新設計具有巨大的凝聚效應和創造空間,讓近百家國內外單位為了一個目標集成為一個整體,又在各自最擅長的領域創新貢獻出價值,讓人才得到了最大化的鍛煉和發揮。依托于中海油的組織能力以及先進的管理設計并與眾多伙伴合作協同共創,形成了具有自主知識產權的基本設計方案。針對南海海域惡劣環境條件和平臺的技術要求,重點進行了平臺主要尺度、總體布局、運動性能、結構性能及關鍵系統深化、優化設計。

第三階段,進行平臺工程建造和海上試驗。詳細設計期間,系統性地突破了平臺總體綜合性能優化、關鍵結構設計、重量控制及主要系統集成優化設計等一系列難題,系統性地解決了平臺設計核心關鍵技術。

三、設計創新點

1.集成設計引領跨越:設計了適應我國南海兼顧世界其它主要海域作業、性能指標先進、具有自主知識產權的第六代深海半潛式鉆井平臺方案。設計方案體現了優異的運動性能、高穩性儲備,綜合協調、有機融合的總體布置,先進的設備配置,高效的作業效率等特點,各項性能指標達到了國際先進水平。建立了深海半潛式鉆井平臺設計技術、數值分析技術、規范及設計標準三大技術體系,實現了技術體系集成創新。編制了《深海半潛式平臺設計規范》以及設計指導性文件,填補了我國在該領域的空白。

圖 鉆井平臺出塢

2.技術創新突破關鍵:穩性和結構強度設計滿足了200年一遇的臺風環境參數要求,平臺達到作業性能指標和安全性指標綜合統一的高水平。首次設計了適應南海環境條件的錨泊和動力定位組合配置方案平臺。在1500米水深范圍,采用12點錨泊定位系統實現節能與穩定雙重目標;在3000米水深范圍,采用DP3等級的目標平臺動力定位系統,在精確計算的基礎上,靠8個推進器達到平衡定位目的。開發了深海半潛平臺水動力性能混合模型試驗技術、動力定位性能分析軟件和DP3動力定位仿真裝置,多項成果獲得了國家發明專利授權和相關軟件著作權登記。

3.配套設計助推發展:實現了深海鉆井系統部分關鍵設備的國產化研制,完成了技術性能先進的6000馬力鉆井絞車、伸縮式鐵鉆工、3000馬力高壓泥漿泵的自主設計與制造,核心設備國產化研制取得突破。

四、主要設計先進性指標

1.半井架型式設計突破傳統隔水管存放方式,采用直接作用式隔水管張緊系統的鉆井系統。與國際同類先進平臺相比,平均時效高達86%,鉆井時效提高10%,直接經濟效益超過100億。

2.創新突破原參考船型,量級提升關鍵技術指標,作業水深由2286米提升至3050米,鉆井深度最大可達12000米,可變載荷由7000噸提升至9000噸,錨泊定位系統由8點提升至12點,錨泊定位水深可達1500米。

3.世界首次研制成功高強度R5級海洋工程系泊錨鏈,破斷載荷達到860噸,較R4錨鏈提高17%,形成ABS的R5級錨鏈標準。

案例三: 蛟龍號載人潛水器

完成單位:中船重工702 研究所

一、案例背景

隨著深海科考和資源探測需求日益迫切,作為深海科考和資源探測重要手段的載人潛水器研發也勢在必行。中國載人深潛隊伍瞄準水下7000米深度的科考作業和國際領先技術水平,通過不斷的摸索和試驗提出了我國深海載人潛水器的設計方法,以我國工業生產水平為基礎并吸收國外先進技術開展蛟龍號的總體設計,設計出了總體性能優越、功能強大的蛟龍號載人潛水器,填補了我國在深海載人潛水器領域的空白。

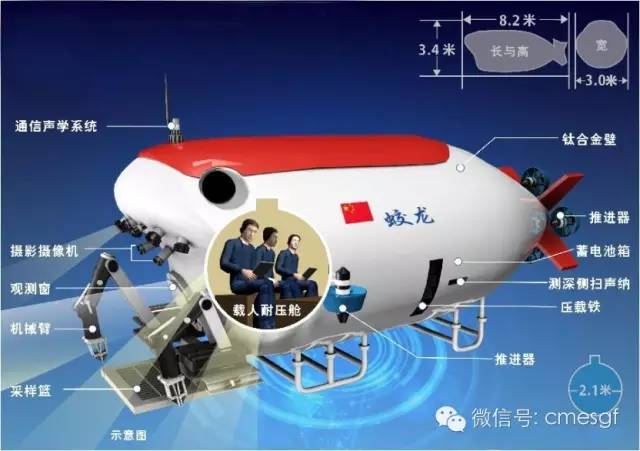

圖1 蛟龍號構造圖

二、設計思路

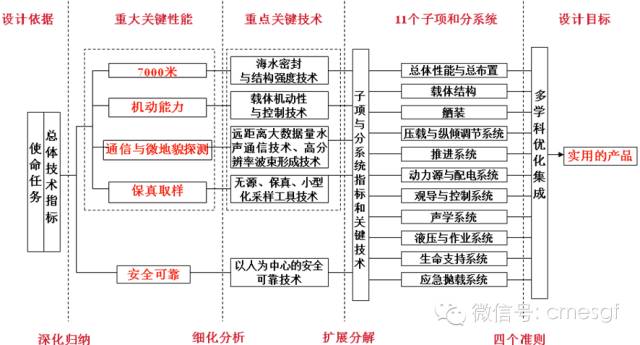

蛟龍號載人潛水器在設計之初就以“先進性、實用性、可靠性、安全性”為設計目標,結合先進的設計和制造手段,遵循“載體性能與作業要求一體化、技術先進性和工程實用性統一化、技術要素規范化、結構分塊化、功能模塊化”準則,注重多學科優化作為設計創新理念。

蛟龍號載人潛水器的設計依托702所長期的技術積累和比較完善的試驗設施體系,創新提出了四要素設計方法,整體采用自頂向下的3D設計理念,結合深海環境、用戶需求和我國工業水平,采用多學科優化設計方法進行優化集成,研制成功了性能優越的蛟龍號載人潛水器。

圖2 蛟龍號設計流程

三、設計創新點

1.創新設計打造卓越性能

蛟龍號設計了獨特的低阻流線型主體+X型穩定翼+7個矢量布置的推力器的水動力布局形式,讓其載體既具有六自由度的良好機動能力,又具有穩定的低阻直航性能,配合先進的控制策略,實現了深海載人潛水器近復雜海底操控;設計研發的液壓泵送移動水銀技術,基于多傳感器信息融合的自主導航技術,突破了超大潛深縱傾調節難題,實現了深海載人潛水器的爬坡航行功能和深海路徑操控。

蛟龍號在國際上首次實現了大深度載人潛水器的懸停定位控制,實現了針對目標所需的的穩定作業;同時,蛟龍號突破的大深度載人潛水器高精度定高航行控制技術開創了載人潛水器距海底為0.5~1m的高效搜尋、探測作業模式,讓蛟龍號的深海作業能力進一步提高。

2.創新設計實現高安全性、高可靠性

為了有效地避免故障引起的后患,蛟龍號設計了大潛深電氣設備及線路的絕緣故障預警檢測裝置,該裝置可以實時判別故障的級別,提前采取相應的故障隔離措施;設計了動力供應、水聲通信、生命支持等關鍵系統的故障報警,并通過冗余設計實現容錯控制。故障報警裝置的設計有效的提高了蛟龍號的可靠性和安全性。

為了進一步確保深海作業的安全性和可靠性,在蛟龍號的研發過程中,首次設計出大潛深下有電爆螺栓、液壓驅動等多種應急拋載裝置,實現蓄電池箱、采樣籃、機械手、水銀等的單獨拋棄和集合拋棄等,使得蛟龍號在海底作業時遇到泄漏或纏繞等各種應急情況下可以進一步提供足夠浮力,確保安全上浮;同時,通過首次在大潛深潛水器上設計的應急浮標釋放裝置,當潛水器在海底被陷時可以釋放浮標到達海面,通過浮標和潛水器相連的牽纜,對潛水器實施解困救援。

圖3 鈦合金載人艙球殼

圖4 蛟龍號一體化框架結構

3.創新設計突破超常規的大潛深耐壓技術

超常規的大潛深耐壓技術是大深度載人潛水器的核心技術,蛟龍號的研發過程中,建立了7000米級鈦合金載人球艙應力強度標準、設計計算方法、開口加強和試驗檢測等方法;并依此設計出了可載3人的鈦合金載人艙球殼,為實現載人深潛提供支撐;并且設計了一體化框架結構,既可承載潛水器的所有設備,又可以方便維護;同時,以超大潛深雙向壓力補償技術為基礎,設計了蓄電箱內下潛時補償油體積壓縮和上浮時放電所積累的氣體膨脹的雙向壓力補償,有效地減輕了潛水器重量,實現了載人深潛的夢想。

4.創新設計打造卓越作業系統

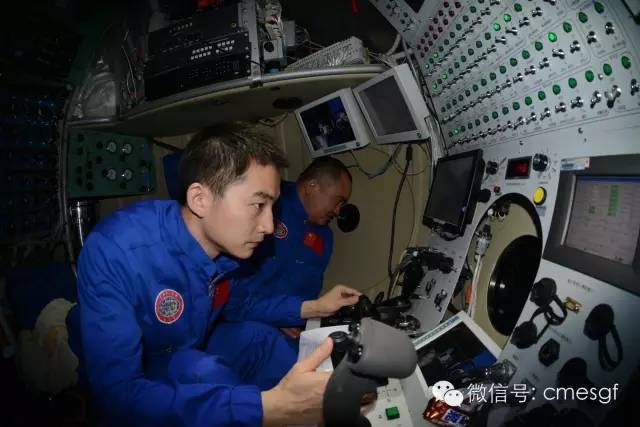

蛟龍號通過人機環優化設計,在2.1米直徑載人艙內3位乘員與各種操縱設備形成一個整體,不僅提高了空間利用率,還提升了乘員的舒適性和工作效率;設計的機械手與采樣籃組合,實現了深海的各種高難作業;設計的燈光視頻系統,實現了在深海的高清晰拍攝,有效的實現了蛟龍號的系統作業。

圖5 蛟龍號載人艙內部

四、主要設計先進性指標(技術、商業、文化、人本)

蛟龍號是我國自行設計、自主集成、獨立完成海上試驗的國際上工作深度最大的作業型載人潛水器。在國際上首次突破了7000米級科學考察和資源勘查載人潛水器總體集成設計、總裝建造、試驗測試等關鍵技術。

蛟龍號已成功實現了三個航次的應用,在南海、太平洋和印度洋上,完成了超過40次的下潛作業和超過20多人次的科學家下潛,采集了大量的樣品,拍攝了寶貴的視像資料,為南海科學研究、大洋資源與環境調查、熱液硫化物探索做出了重大貢獻。